王鹏,金诚谦,2,王超,李盼盼,赵紫皓

(1. 山东理工大学农业工程与食品科学学院,山东淄博,255000;2. 农业农村部南京农业机械化研究所,南京市,210014)

脱粒分离装置是谷物联合收获机的核心部件,直接影响到谷物收获的破碎率、损失率和含杂率。脱粒系统结构的优化和脱粒系统智能化水平的提高,对提高谷物联合收获机作业质量十分关键。当前,我国农业机械发展水平依然落后于欧美发达国家,农业机械发展水平仍有较大提升空间,因此,本文从脱粒滚筒及凹板筛等关键零部件结构设计、脱粒系统功耗分析和负荷测控、脱粒过程理论分析、脱粒破碎率监测和智能控制等方面对脱粒系统的研究现状进行总结,并分析脱粒系统发展的趋势和需求,为脱粒系统发展方向提供参考,促进联合收获机脱粒系统现代化水平的提高,满足现代化收获作业的要求。

1.1 典型脱粒装置结构

谷物联合收获机的脱粒装置根据谷物喂入方式可分为全喂入式和半喂入式脱粒装置。

全喂入式即割台切下谷物全部被送入脱粒室内,按作物沿滚筒的流向可分为轴流式和切流式两种。切流式脱粒装置由滚筒和凹板等组成。谷物经输送装置沿旋转滚筒前部切线方向喂入,沿滚筒后部切线方向抛出,在滚筒与凹板之间的空隙中受到滚筒的多次打击和搓擦,籽粒被脱下。其特点是作物脱粒时间较短,需配备分离装置进行籽粒秸草分离。轴流式脱粒装置由脱粒滚筒、凹板和顶盖等组成。凹板和顶盖形成一个圆筒,把滚筒包围起来,其间为脱粒室。待脱分谷物在脱粒室内沿脱粒滚筒轴向螺旋运动,在滚筒和凹板的打击和搓擦作用下,谷物被脱下,并通过凹板筛分离出来。茎秆从滚筒的排草口排出。轴流式脱粒装置的特点是脱粒时间长、脱粒干净、对谷粒易碎的作物有较好的适应性,几乎全部谷粒都可从凹板筛分离出来,可以取消尺寸庞大的逐稿器,但是生产率较切流式要低一些,且秸秆打的比较碎,从凹板筛分离的脱出物含杂较多,清选比较困难。

半喂入式脱粒即禾秆的茎部由夹持输送链夹持并沿滚筒轴向输送,穗头进入脱粒室,秸草仍被夹持从滚筒末端排出。半喂入式脱粒装置特别适合水稻,也可用于小麦,但只适用植株梢部结穗的作物,对作物种类适应范围窄。根据谷物与滚筒的相对位置不同,分为上脱、下脱、侧脱三种方式。

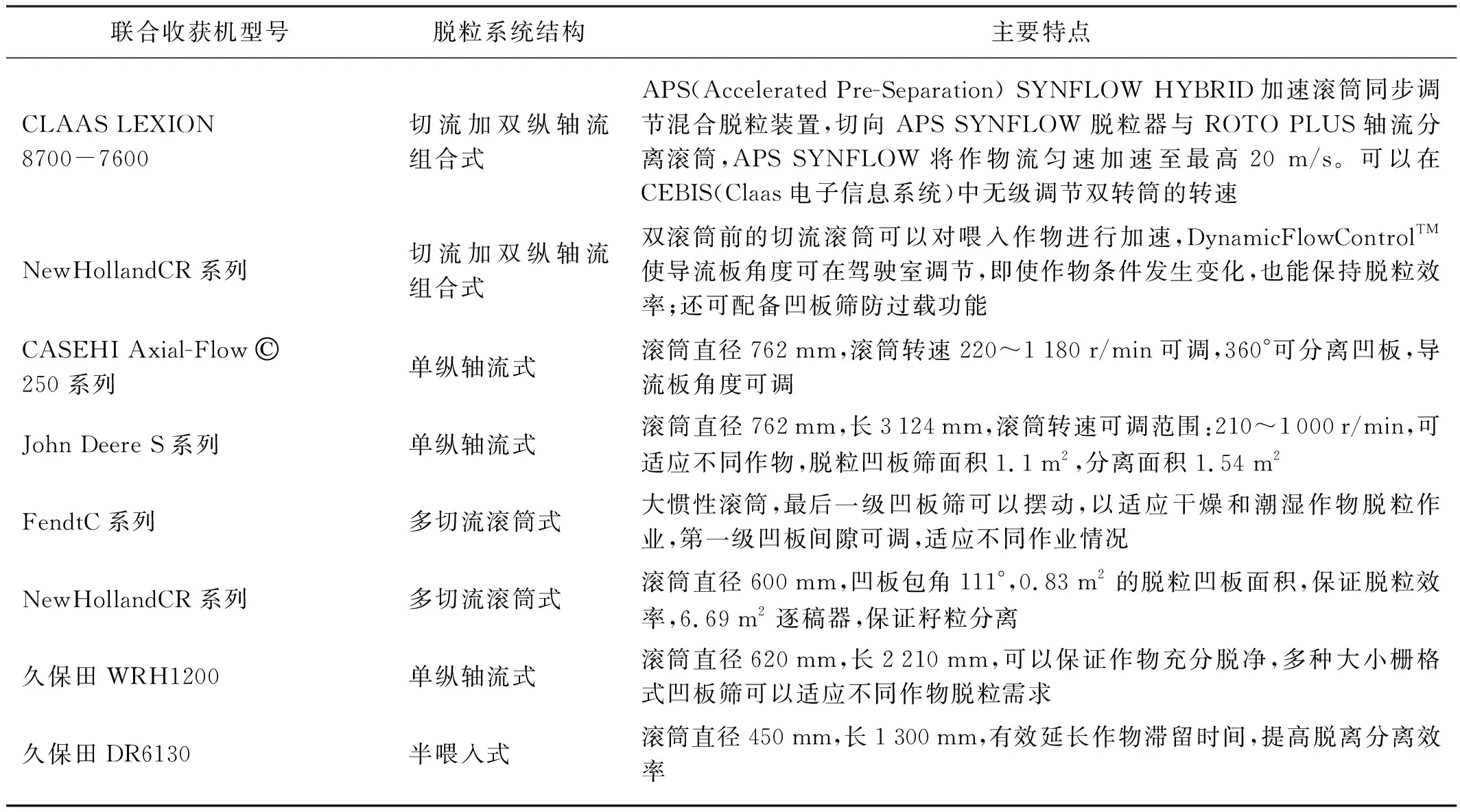

除以上两种典型脱粒装置外,现有谷物联合收获机还有双切流滚筒式、切流轴流组合式等脱粒系统。目前国内外市场上典型的联合收获机脱粒系统结构见表1。

表1 典型联合收获机脱粒系统结构Tab. 1 Structure of typical combine threshing system

1.2 脱粒滚筒结构

现有中小型联合收获机脱粒系统使用的滚筒结构主要为轴流式滚筒,大型联合收获机有切流式滚筒与轴流式滚筒相组合的形式、切流式滚筒与双轴流滚筒组合的形式以及双切流式滚筒组合等形式。脱粒滚筒上打击元件形式有纹杆式、钉齿式、杆齿式和弓齿式,其中纹杆、钉齿、杆齿主要应用于全喂入式谷物联合收获机。脱粒滚筒上安装一种或者多种脱粒元件。弓齿主要应用于半喂入式水稻联合收获机,梳刷和打击作用强,脱粒的破碎率少,茎秆完整性好。

1.3 凹板筛结构

现有脱粒系统凹板筛结构形式有栅格式、圆孔式。现有的谷物联合收获机脱粒凹板主要为栅格式凹板,切流式凹板包角一般小于150°,轴流式脱粒系统凹板包角有180°左右和360°两种,360°包角的凹板能使脱粒更加柔和、彻底,籽粒分离效率更高。根据收获作物不同,目前农机企业都提供了可以快速更换的栅格大小不同的凹板筛,以适应不同作物脱粒需求。部分先进的联合收获机凹板筛上装有凹板筛开闭装置,如Claas的LEXION 8900-7400型号的联合收获机,可以改变脱粒凹板筛孔面积,提高对喂入作物的适应性。

1.4 顶盖结构

对于轴流式脱粒系统,其顶盖结构对作物在脱粒室内运动的速度有重要影响。顶盖内侧有螺旋线形导流板,导流板的螺旋角过大,会阻碍作物轴向输送,造成作物积压、滞留,秸草、籽粒破碎增大。根据作业效果,脱粒系统自动调节导流板角度至合适大小有助于提高脱粒系统作业效率。部分型号联合收获机装有导流板角度调节装置,比如CASE IH Axial-Flow© 250系列。

目前脱粒系统结构多种多样,大型联合收获机多采用切流—纵轴流组合式脱粒系统,中小型联合收获机采用全喂入式脱粒装置的较多,半喂入式较少。脱粒系统关键部件为脱粒滚筒和脱粒凹板。单滚筒脱粒系统多用在中小型联合收获机上,多滚筒脱粒系统多用在大型联合收获机,脱粒凹板结构大多为栅格式。

2.1 脱粒滚筒

世界上领先的农机企业生产的大型谷物联合收获机,单脱粒滚筒都采用组合式脱粒元件,脱粒滚筒不同位置采用不同的结构。大喂入量联合收获机脱粒系统多采用双滚筒或多滚筒组合结构。

2.1.1 单纵轴流脱粒滚筒

对全喂入式联合收获机脱粒系统,JohnDeereS系列的单纵轴流脱粒滚筒极具代表性,其结构如图1所示。该脱粒滚筒呈子弹形,由喂入部分、主脱粒部分、主分离部分、排出部分组成,四个部分结构各不相同,各部分结构适应其工作要求,整体性能较出色。

图1 JohnDeereS系列纵轴流脱粒滚筒

2.1.2 可变直径脱粒滚筒

脱粒间隙对脱粒系统工作性能的影响是通过改变脱粒室空间大小使脱粒系统对作物的打击、搓擦等作用强度改变,进而实现脱粒系统性能的改变。传统改变脱粒室空间大小的方法是通过改变凹板筛与脱粒滚筒的相对位置,这种方式的缺点在于脱粒间隙改变会使脱粒滚筒相对脱粒凹板出现偏心,脱粒间隙改变不均匀,影响脱粒系统性能。于是相关学者对改变脱粒室空间的另一种方法:改变脱粒滚筒直径展开了研究。王勋威等[1]设计了一种脱粒间隙可调脱粒滚筒,使用间隙调节机构代替传统脱粒滚筒的辐盘,并附加间隙控制机构,两端调节链轮位于脱粒室外,可以实现手动调节。李耀明等[2-4]对同心和非同心脱粒间隙的水稻脱粒进行了离散元仿真分析和试验验证,得到了如下结论:通过改变脱粒滚筒直径调节脱粒间隙尽管方法更复杂,但可以更有效地提高脱粒分离率和作物输送效率;后续通过离散元仿真与验证试验得出同心脱粒间隙可以降低脱粒破碎率,减少碎秸秆,有助于清选;并设计了一种齿杆单动变直径脱粒滚筒,结构如图2所示,伸长量准确性达到100%。田间小麦收获试验证明,在不同喂入量采用可变直径脱粒滚筒,选用合理的脱粒间隙,相比传统的脱粒滚筒最大可降低夹带损失6.73%,减少籽粒破碎42.4%,减少50%的未脱净。

图2 齿杆单动变直径脱粒滚筒结构示意图

2.1.3 同轴差速轴流脱粒滚筒

同轴差速轴流式脱粒滚筒是在同一根轴上设置两段转速不同的滚筒,前段转速低,后段转速高。作业时作物从低速端切向喂入,在低转速段脱下绝大部分籽粒,少量难以脱下籽粒进入高转速段滚筒后脱下。这种滚筒最早于2007年陈德俊等[5]进行了设计研究,证明了其对粳稻和糯稻有较好的脱粒能力。陈霓等[6]在试验的基础上用MATLAB离散余弦傅氏分析法,分别建立了单速和差速脱粒情况下不同脱出物轴向分布的数学模型及其分布曲线,发现差速脱粒的质量优于单速脱粒。王志明等[7]设计了横置差速轴流脱分选系统,通过对该系统进行一系列试验,发现了影响该系统损失率、含杂率、破碎率及脱粒功耗的主要因素,并获得了该系统最优工作参数组合,且该系统总功耗略低于常规设计指标。田立权等[8]设计了同轴双滚筒联合收获机,与先前切向喂入差速滚筒不同,其为纵轴流式滚筒,如图3所示,其中Ⅰ表示喂入段,Ⅱ表示低速脱粒段,Ⅲ表示高速脱粒段。在该收获机上脱粒滚筒与回转式凹板为主要脱粒部件,试验表明该脱粒系统性能较好。侯杰等[9]在该类型纵轴流滚筒上研究了刚性和刚柔耦合的杆齿、弓齿和刀齿脱水稻的性能差异,发现刀齿对水稻的脱粒效果不佳;与刚性的杆齿和弓齿相比,刚柔耦合的杆齿和弓齿破碎率分别降低19.64%和17.36%,未脱净率有所增加,但依旧远低于国家标准。

图3 同轴双速托滚筒结构图

脱粒滚筒向更低损失、低破碎、高脱净率方向发展,并且脱粒功耗更低。差速脱粒滚筒对提高脱粒效果,降低滚筒脱粒功耗很有意义。变直径脱粒滚筒有较好的参数可调性,可以提高脱粒滚筒在不同作业条件下的适应性。但是这些滚筒结构都较一般滚筒更复杂,还有待进一步研究。

2.2 脱粒凹板

2.2.1 凹板间隙调节装置

现有的许多谷物联合收获机都装有凹板间隙调节装置,如JohnDeereS系列、Claas LEXION 8900-7400系列、FendtC系列和L系列联合收获机。FendtC系列联合收获机凹板间隙调节装置的凹板筛前后开度均可单独调整,调节机构由电控驱动,在驾驶室内即可完成调节。许多学者对脱粒间隙调节装置进行了研究。

李耀明等[10]设计了一种凹板间隙调节装置,如图4所示,该装置将原结构中分开的切流和第一横轴流凹板筛设计成整体式凹板筛,采用四支油缸平行推拉脱粒凹板实现凹板间隙调节。康家鑫等[11]设计了一种对称可调式凹板筛应用于大豆联合收获机,以改善传统凹板间隙调整方法单一、脱粒间隙参数与作物适应性差的问题,其结构如图5所示,试验结果表明该结构优于竖直调节式凹板筛,可达到降低大豆破碎率、脱净率和夹带损失率的目的。

图4 凹板间隙调节装置结构示意图

图5 对称可调式凹板筛结构图

2.2.2 其他脱粒凹板

为进一步提高脱粒系统对作物的适应性,农机企业和相关专家学者对可以改变脱粒强度的脱粒凹板进行了研究。滕悦江等[12]设计了分段式脱纵轴流脱粒分离装置,凹板筛下两侧装有可开闭的挡板,可以改变作物在脱粒室内的停留时间,从而改变脱粒强度。刘正怀等[13]针对半喂入式联合收获机在收获高产水稻时易发生脱粒滚筒堵塞的问题,设计了活动栅格凹板脱粒分离装置,通过试验对比,相对于固定式凹板筛,作业效率提高30%以上。

脱粒凹板筛对于不同的作物,需要不同的结构来最优的脱粒分离效果。改变脱粒间隙是改变脱粒强度的一种方式,可调脱粒间隙的凹板筛可以根据需要改变脱粒系统脱粒强度,从而获得较好的脱粒效果,均匀的改变脱粒间隙是一个研究方向。此外,可以根据脱粒系统作业效果分段打开和关闭的脱粒凹板筛可在很大程度上改变脱粒强度,不过这种结构相对复杂,开合时机依赖驾驶员经验或脱粒系统智能控制系统。

2.3 脱粒系统部件的作物适用性

目前联合收获机通过更换部件(如割台、凹板筛等)、改变作业参数等方式来适应不同作物收获,以获得最佳作业效果。针对不同谷物,根据其特性选择合适的脱粒元部件,有利于降低脱粒破碎率、减少未脱净率以及降低脱出物含杂率。相关专家学者对不同作物对应的最佳脱粒系统结构展开了研究。

康栋等[14]研究了凹板筛晒条间距、脱粒元件、脱粒滚筒转速、脱粒间隙四个因素对谷子脱粒效果的影响,经过对全钉齿、全杆齿、全纹杆、半钉齿半纹杆四种脱粒齿杆单因素试验,得出全纹杆脱粒元件下脱粒损失率最低,并通过一系列试验获得了筛条间距、滚筒转速、脱粒间隙对谷子脱粒性能的影响,可为谷子专用脱粒系统设计提供参考。李心平等[15]设计了一种纵轴流双柔性碾搓式谷子脱粒装置,其柔性滚筒采用柔性耐磨橡胶辊作为脱粒元件,凹板采用柔性微动凹板,可以满足谷子脱粒低破碎率、低谷码率和低未脱净损失率的要求。杨立权等[16]研究了切流-横轴流机型对玉米籽粒收获的适应性,对脱粒元件的结构及排布进行了改进,得到了玉米籽粒含水率和脱粒系统作业参数对破碎率的影响,为玉米籽粒收获系统设计提供了科学依据。苏媛等[17]为降低玉米籽粒收获破碎率,以轴流钉齿式玉米籽粒收获机脱粒系统为基础,优化设计了一种弧面钉齿,与传统梯形钉齿相比,能增大脱粒过程中与果穗的作用面积,减少与玉米籽粒的作用力,可以降低籽粒破碎率;又研究了钉齿材料对脱粒效果的影响,发现丁腈橡胶弧面钉齿和聚氨酯橡胶弧面钉齿相较于传统性钉齿破碎率降低达20%。李义博等[18]在此基础上改进设计了橡胶层与碳钢层复合结构的脱粒钉齿,自制丁腈橡胶、天然橡胶和三元乙丙橡胶作为复合钉齿的外层结构材料,研究表明复合钉齿能显著提高玉米果穗脱粒性能,其中三元乙丙橡胶复合钉齿性能最佳,较传统碳钢钉齿籽粒破碎率降低52.85%~57.68%。王镇东等[19]针对玉米收获机设计了低损变径脱粒滚筒,证明了该滚筒能有效降低籽粒破碎率及未脱净率。耿端阳等[20]设计了横轴流式玉米柔性脱粒装置,脱粒滚筒为带柔性钉齿和弹性短纹杆的脱粒滚筒,试验证明该装置优于常规脱粒装置。付君等[21]针对小麦脱净率低、损伤率高的问题,创新设计了刚柔耦合式小麦脱粒弓齿,能够明显降低小麦脱粒破碎率,提高脱净率。金诚谦等[22]研究了不同脱粒元件结构的脱粒滚筒对大豆收获质量的影响,得出三种不同脱粒滚筒在不同作业参数条件下对大豆收获破碎率和未脱净率的影响关系。

前述脱粒滚筒、脱粒凹板筛以及脱粒元件,对不同作物都有其作业效果较优的结构,研究适应多作物的脱粒滚筒及其脱粒元件结构形式,对降低脱粒破碎率、含杂率、未脱净率都有重要意义。目前应用广泛的栅格式脱凹板对不同作物需要不同的结构参数来获得较优的脱分效果。可变直径脱粒滚筒、脱粒间隙可调节的凹板筛以及分段式可调强度脱粒凹板等都有利于提高脱粒系统的多作物脱粒适应性。对特定作物研究专用脱粒零部件,可以大幅提高脱粒系统对特定作物的脱粒性能,具有重要意义。

为提高脱粒系统作业性能,获得最佳作业效果,除了对脱粒系统结构进行优化外,对脱粒系统的动力学模型、功耗与负荷、工作参数及智能化等方面的研究十分关键,国内外专家学者也对此展开了研究。

3.1 脱粒滚筒功耗

脱粒系统的功耗分析是结构优化的重要依据,对作业质量和效率提升具有重要意义,相关学者对脱粒系统功耗模型展开了许多研究。

卢康[23]对横轴流杆齿式脱粒分离装置功耗进行了研究,得出功耗的影响因素主次顺序为滚筒转速、脱粒间隙、导草板导角。谢干等[24-25]为降低水稻联合收获机脱粒功耗,同时减少滚筒堵塞,设计了鼓形杆齿轴流式脱粒滚筒,建立了鼓式齿杆纵轴流脱粒滚筒动力学模型,并对滚筒功耗进行了研究。结果表明:在满足脱粒性能的基础上,对比传统圆柱形脱粒滚筒,相同条件下鼓形脱粒滚筒的平均功耗降低5%~15%。

3.2 脱粒系统理论分析

任述光等[26]研究了柔性杆齿脱粒过程中的弹性振动,基于Timoshenko Beam理论建立柔性脱粒齿自由弯曲振动的微分方程,利用ANSYS软件分析柔性脱粒齿对打击力激励的影响,得到了在一定脱粒滚筒转速及喂入速度一定的条件下,有利于脱粒的齿长和齿直径。张浩天等[27]对切纵流水稻收割机的滚筒结构进行静力学和模态分析,发现与工作转速频率存在共振,为此设计了一种具有伸缩脱粒元件的偏心切流滚筒结构,并在ANSYS软件中进行了静力学仿真及轴端约束模态分析,改善了滚筒的工作性能。钱震杰等[28]建立了柔性齿杆与谷物含摩擦打击动力学模型,研究表明与普通刚性脱粒齿相比,柔性齿有助于提高脱净率和降低籽粒破碎。

3.3 脱粒负荷测控

李耀明等[10]通过测量凹板筛后侧的压力来表征脱粒滚筒的负荷。许重斌[29]在分析玉米籽粒收获机易堵塞部位的堵塞机理的基础上,从发动机特性曲线角度出发分析发动机功率、转速与收获机堵塞的关系,并设计一套液压控制系统调节作业参数预防堵塞故障,设计了相应的软件程序,进行了田间试验验证了其系统的可靠性。

3.4 脱粒破碎监测

脱粒系统作业过程中籽粒破碎率在很大程度上反映了脱粒系统工作状态和性能,对脱粒系统工作参数的在线调控也具有很大的参考意义,因此,相关学者对破碎率在线监测开展了许多研究。

陈璇[30]利用K-Means对杂余与破碎谷物进行粗提取,在通过分水岭算法进行分割,使用BP神经网络训练识别模型,进而对杂余、破碎谷物、完好谷物进行识别,田间试验谷物破碎率平均识别率为86.63%。日本Mahirah等[31]采用一种双灯源视觉系统检测水稻中杂质和破碎籽粒,系统检测的R2值大于0.7,具有检测相关性。张新伟等[32]提出一种遗传算法(GA)与改进脉冲耦合神经网络(PCNN)相结合的分割方法(GA+改进PCNN),该方法对粘连玉米籽粒的分割准确率为98%,但是单幅图像处理时间为22.07 s,用时长于各比较算法,但分割效果最理想。陈进等[33-35]采用带色彩恢复的多尺度Retinex算法增强原始图像,该方法破碎籽粒识别的综合评价指标值为84.74%,平均识别一幅图像的时间为3.24 s;为解决图像训练数据匮乏和训练过拟合问题,建立基于改进U-Net网络的收获水稻籽粒图像分割模型;对含杂率传感器采样盒进行了设计,传感器采用双LED光源,CMOS相机获取图像,并有防水防尘罩,满足田间作业监测的要求。陈满等[36]采用改进的分水岭算法对大豆图像进行分割,建立了基于颜色特征值的大豆成分分类识别算法,对大豆样本中完整籽粒、破碎籽粒及杂质进行识别,完整籽粒查准率为87.26%、查全率为86.17%、破碎籽粒查准率为86.45%、查全率为79.42%。张徐康[37]提出了基于卷积神经网络的水稻破碎率检测方法,该方法对破碎水稻识别率可达到89.11%,可有效识别水稻图像中破碎水稻。

3.5 智能控制

联合收获机智能化发展是进一步提高作业效率的必然要求,目前国外领先的农机企业,如Claas、JohnDeere、CaseIH等生产的大型联合收获机都搭载了整车智能控制系统。对于脱粒系统智能化作业,近年来相关专家学者也进行了许多研究。

Omid等[38]设计了基于专家知识的联合收割机模糊逻辑控制系统,根据脱粒损失对脱粒滚筒转速、脱粒间隙、前进速度、清选风机转速进行调整。Hiregoudar等[39]基于谷物含水率和脱粒损失检测设计了一种人工神经网络,用以建立前进速度和收获损失间的关系。将机器学习应用于农机领域,虽可以处理复杂的田间作业场景,但前期需大量农机的田间作业数据,对嵌入式平台的算力也有一定要求。宁小波[40]建立了基于关联规则联合收获机全论域作业速度自适应模型,与基于关联规则控制的普通模型相比,获得了更好的收获性能。韩树钦[41]设计了脱粒滚筒电夜比例控制系统,以泵控液压马达驱动脱粒滚筒,该系统受扰动作用产生震荡,经过较短时间调整,可回到原平衡状态工作,可以实现对转速的自动控制。张真等[42]设计了一种基于CAN总线的玉米收获机智能收获控制系统,通过探索脱粒滚筒转速、凹板间隙和作业速度等参数对籽粒损伤的影响机理,实现多参数联合调控。邢高勇[43]设计了一种小区谷物联合收获机的智能调控系统,该系统以模糊PID控制算法控制滚筒转速,具有堵塞预警和报警措施。

张亚伟[44]设计了一种基于模糊控制的脱粒分离质量控制策略,其构建的控制策略对实验样机可降低夹带损失率41.86%以上,可降低破碎率39.13%以上。张学军等[45]设计了基于自抗扰和动态矩阵模型的控制系统,并对联合收获机的时变干扰进行在线估计,对脱粒滚筒的控制延迟进行基于动态矩阵模型预测控制;该控制系统能够使脱粒滚筒获得平稳的速度控制效果。刘青山[46]对脱粒滚筒负荷进行建模分析,选择基于Smith预估补偿的模糊PID控制器对速度进行调控,然后使用Simulink仿真分析了该算法的可行性,并进行田间试验,验证了控制效果。

脱粒滚筒功耗研究、脱粒系统工作原理的理论分析研究对脱粒零部件的设计有重要指导意义,能在脱粒系统结构设计方面降低脱粒破碎率、含杂率及未脱净率,提升脱粒系统的作业性能。这两方面的研究也是脱粒系统实现高质量、高效率作业的根本保障。脱粒系统负荷测控、脱粒系统工作状态监测、脱粒质量在线监测等研究是脱粒系统实现智能化作业的前提条件。脱粒系统智能化是发展趋势。联合收获机是割台、喂入、脱粒清选等多个部分协同工作的系统,其工况复杂。脱粒系统作为其重要组成部分,要实现智能化,不仅需要研究系统内部工作参数的调控方法,还需要收获机的其他系统配合支持。

4.1 向低损失、高效率发展

随着作物产量的提高,无论大、中小联合收获机都在向大喂入量方向发展,这对脱粒系统作业效率也提出了更高的要求。要实现脱粒系统作业效率和质量的提升,可以从脱粒滚筒、脱粒打击元件、脱粒凹板筛等关键部件优化设计方面展开研究,也可以通过优化脱粒系统在不同作物含水率、种植密度、土壤状态等收获条件下的工作参数来实现;还需要减少脱粒系统故障发生,提高系统可靠性,可以通过完善脱粒系统负荷监测及故障预警功能来实现。

4.2 提高多作物适应性

目前联合收获机多作物兼收适应性还需要提高,其中脱粒系统多作物适应性的提高十分重要。要提高脱粒系统对不同作物的适应性,可以针对对于不同作物,根据其收获特性设计专用的脱粒零部件,通过试验验证专用零部件结构和最优作业参数;在获得不同作物的专用脱粒零部件后,要实现一台联合收获机脱粒系统对多种作物的高适应性,可以从不同结构脱粒零部件互换性方面以及零部件互换前后脱粒系统的可调整性方面进行研究。由于脱粒系统对不同作物的最佳作业参数也不同,要实现单一脱粒系统对多种作物的高质量脱粒,可以通过田间试验积累数据,建立脱粒系统作业数据库,为脱粒系统对不同作物作业时提供数据参考。破碎率监测装置也需要具有多作物通用性,能够根据作物种类改变识别算法,可以对不同作物进行机器视觉方面的研究。

4.3 提高智能化水平

提升脱粒系统智能化水平,要求作业效果实时感知,即脱粒系统的滚筒转速、脱粒间隙、导流板角度、喂入量、脱粒破碎率等信息能够实时显示,为驾驶员提供脱粒系统的实时工作状态;要求脱粒系统作业参数能够实时调控,即在脱粒系统中运用现代控制理论,使脱粒系统根据感知信息如喂入量、作物种类、作物含水率、破碎率等,自动调整自身工作参数(滚筒转速、脱粒间隙等),保持良好的作业质量和较高的工作效率。

猜你喜欢凹板破碎率脱粒基于人工击打脱粒原理的食葵脱粒装置设计与试验农业工程学报(2022年12期)2022-09-09采煤机截齿截割角度不同对煤岩破碎率的影响分析机械管理开发(2021年6期)2021-07-28水力压裂用支撑剂破碎率的影响因素分析重庆科技学院学报(自然科学版)(2021年3期)2021-07-03脱粒分离装置的研究现状及发展趋势农业技术与装备(2020年11期)2020-12-17柔性差速带式单株大豆脱粒装置设计与试验农业机械学报(2018年9期)2018-09-17联合收获机脱粒滚筒凹板间隙调节装置设计与试验农业机械学报(2018年8期)2018-08-31玉米收获机进行收获作业的调整方法新农村(2018年2期)2018-08-18玉米机械脱粒籽粒含水量与破碎率的相关研究河北农业科学(2018年2期)2018-07-26影响玉米脱粒效果的因素分析新疆农机化(2018年2期)2018-06-14半喂入联合收获机回转式栅格凹板脱分装置设计与试验农业机械学报(2018年5期)2018-05-31